Der Regulator (Druckminderer)

Liebe Leserin, lieber Leser,

Autor Daniel L. (aka “NC9210”) hat eine sehr interessante, umfangreiche und reich bebilderte Abhandlung über die Verwendung von Regulatoren in Pressluftwaffen verfasst. Viel Spaß beim Lesen und einen herzlichen Dank an Daniel für diesen Artikel.

Gunimo, Juli 2015

Der Begriff Regulator stammt aus dem Englischen und bezeichnet einen Druckminderer. Nicht jede Druckluftwaffe ist mit einen Druckminderer ausgerüstet. Viele haben ein Schlagventil das weitgehend unabhängig vom Druck der Pressluft im Reservoir eine relativ gleichmäßige Energie abgibt. Es spielt für die resultierende Energie keine Rolle, ob 1cm³ Luft mit 200 Bar oder 2cm³ Luft mit 100 Bar abgegeben werden - beides entspricht einer unkomprimierten Menge von 200cm³ Luft. Diese strömt in den Transferkanal und in den Lauf. Abhängig von dem Volumen (z.B. 2,5cm³) stellt sich der Arbeitsdruck (z.B. 80 bar) ein.

Erreicht wird dieses Verhalten in dem die komprimierte Luft im Schlagventil als Schließfeder genutzt wird. Je höher der Druck desto schneller schließt das Ventil; dadurch wird weniger Luft abgegeben. Das funktioniert so gut, dass viele hochwertige Luftgewehre bis heute nach diesem Prinzip arbeiten. So ganz linear ist das Verhalten dieser Ventile aber leider nicht. Insbesondere bei kleinen Leistungen und bei Wettkämpfen kam der Wunsch nach höherer Präzision auf.

Ein Druckregler, der zwischen den Luftbehälter und das Schlagventil montiert ist, stellt einen konstanten Druck zu Verfügung, der weitgehend unabhängig vom Eingangsdruck ist. Damit werden Geschwindigkeitsunterschiede zuverlässig verhindert. Das Arbeitsprinzip beruht auf einem Kräfteausgleich zwischen dem gewünschten Ausgangsdruck und einer Feder. Sobald der gewünschte Druck erreicht ist, wird die Federkraft überwunden und ein Ventil schließt, sodass der Druck nicht weiter ansteigt.

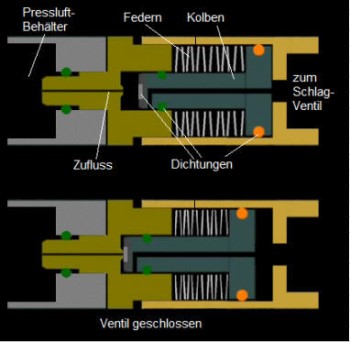

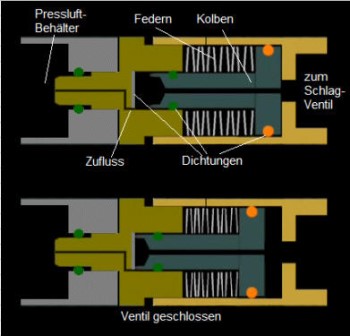

Druckminderer für Pressluftwaffen sind normalerweise mit einem Regelkolben aufgebaut. Der Kolben ist mechanisch mit dem Zuflussventil gekoppelt. Die Feder hält das Ventil offen, sodass Pressluft aus dem Vorratsbehälter in den Druckregler strömen kann. Mit zunehmendem Druck wird der Kolben gegen das Ventil gedrückt, bis dieses bei Erreichen des Solldrucks schließt. Wird Luft aus dem Druckregler entnommen, sinkt der Druck ab und das Ventil öffnet sich, bis wieder ein Kräftegleichgewicht hergestellt ist. In der Federkammer herrscht atmosphärischer Druck. Diese Kammer ist nach außen belüftet, weil andernfalls der Ausgangsdruck zu hoch werden könnte.

Für Druckluftwaffen bis 16J wird meist mit ca. 60-70 bar, darüber hinaus mit 120-140 bar gearbeitet. Die Höhe des Arbeitsdrucks begrenzt das verwertbare Luftvolumen. Je niedriger der Arbeitsdruck liegt, desto mehr Luft kann der Kartusche insgesamt entnommen werden. Allerdings wird damit auch die Leistung begrenzt. Deshalb gibt es für viele Waffen unterschiedliche Druckminderer.

Die meisten Hersteller haben in ihrer Anfangsphase der Pressluftwaffen ein Zuflussventil verwendet, das gegen den Behälterdruck arbeitet. Je höher der Restdruck im Behälter ist, desto mehr Kraft ist nötig so ein Ventil zu schließen. Durch eine möglichst kleine Bohrung wird der Effekt stark reduziert. (Skizze 1)

Die Dichtung solcher Ventile war oftmals ein O-Ring. Diese sind als Dichtung sehr gut geeignet, verformen sich aber bei längerer Belastung, sodass der Punkt, an dem das Ventil schließt, nicht reproduzierbar bleibt. Der Ausgangsdruck solcher Druckminderer kann durchaus um mehrere Bar abweichen, was der Präzision nicht zuträglich ist.

Das genügt den heutigen Anforderungen nicht mehr. Moderne Waffen haben Regelventile die unabhängig vom Kartuschendruck arbeiten (Skizze 2) und verwenden Dichtungen aus Teflon oder ähnlichen formstabilen Kunststoffen. Solche Regler arbeiten sehr genau.

Die Druckfedern werden häufig aus Tellerfedern zusammengestellt. Das sind speziell gewölbte U-Scheiben, die sehr große Kräfte aufnehmen können. Sie verlieren auch nach Jahren keine Spannung und lassen durch unterschiedliche Kombinationen leicht die Einstellung auf verschiedene Drücke zu. Legt man Federn gleichsinnig übereinander addiert sich die Federkraft, bei wechselsinniger Schichtung addiert sich der Federweg. Durch die Kombination der Lagen und unterschiedliche Blechstärken können unterschiedliche Drücke bei sonst gleichen Abmessungen aller Teile eingestellt werden. Die Feinabstimmung wird mit Passscheiben (sehr dünne Unterlegscheiben mit genauen Blechstärken) vorgenommen.

Ein guter Druckminderer hat nur 3 Dichtungen und arbeitet mit einem sehr geringen Kolbenweg; oft nur wenige Zehntel mm. Das reduziert die Schließzeit und den Verschleiß. Schlecht konzipierte Regler benötigen bis zu 3 Sekunden bis der Druck nachgeregelt ist. Für modernen Repetiergewehre ist das deutlich zu langsam.

Skizze 1

|

Der Kolben wird vom Druck auf der rechten Seite gegen die Federn gedrückt und schließt den Zufluss durch eine Dichtung.Der Druck im Pressluftbehälter wirkt hier von links auf den Kolben. Da der Druck im Behälter allmählich absinkt, ist die Regelung nicht ganz genau, reicht aber in der Regel aus da der Einfluss durch eine enge Bohrung klein bleibt.

Skizze 2

|

Der Zufluss aus dem Behälter in den Regler ist seitlich angeordnet. Der Kolben schneidet die Luftzufuhr ab ohne dass der Druck auf den Kolben selbst in Bewegungsrichtung einwirkt. Solche Regler arbeiten sehr genau.

Die Nachrüstung von Waffen ohne Regulator ist prinzipiell möglich. Es gibt mehrere Hersteller die solche Nachrüstlösungen anbieten. Meistens wird der Regler in die vorhandene Kartusche eingebaut. Dann ist eine Füllmöglichkeit von vorne („Quick-Fill“) nötig, weil man die Kartusche nicht durch den Regler hindurch befüllen kann. (Das Ventil schließt ja bei 60 bar).

Eine Wartung ist bei normaler Beanspruchung nicht notwendig. Erst nach vielen Jahren intensiver Nutzung kann eine sorgfältige Reinigung und Schmierung notwendig werden. Die Reinigung mit Seifenlauge ist völlig ausreichend. Geschmiert wird mit Silikonfett, wie es Taucher verwenden. Das Fett muss unbedingt sparsam verwendet werden. Fettpolster zwischen den Federscheiben führen zu schlecht reproduzierbaren Ergebnissen. Eine Verdünnung des recht festen Fettes mit Silikonöl macht die Applizierung mit einem kleinen Pinsel möglich. Leichte Schmutzablagerungen führen dazu, dass das Ventil nicht mehr ganz schließ und daher der Druck im Schlagventil langsam ansteigt. Wenn nach einiger Standzeit der erste Schuss regelmäßig anders als die Folgenden ausfällt, ist das ein Zeichen für Verschmutzung.

Kaputt geht an so einem Druckminderer bei normaler Beanspruchung nichts. Bei Defekten beschränken sich diese auf die Dichtungen, welche leicht austauschbar sind und nur wenige Cent kosten. Der Austausch eines kompletten Druckminderers wird häufig nahegelegt, ist aus technischer Sicht aber völlig unnötig. Wer eine Reparatur auf Austauschbasis anbietet, verfügt nicht über die notwendigen Fachkenntnisse oder verdient sehr gut an den relativ teuren Ersatzteilen.

|

Der Regler eines „Walther LG300“ (Foto oben). Der Regelkolben drückt auf das gesondert ausgeführte Ventil, das mit einem O-Ring arbeitet. Die wirksame Fläche für die Druckeinwirkung auf das Ventil durch den Kartuschendruck ist sehr groß (Ventildurchmesser). In Abhängigkeit vom Eingangsdruck und der Einwirkdauer (Verformung des O-Rings) sind Druckunterschiede von 8-10 bar möglich. Da das Schlagventil selbstregelnd ausgeführt ist, wirkt sich dies aber nur minimal auf die Streukreise aus.

|

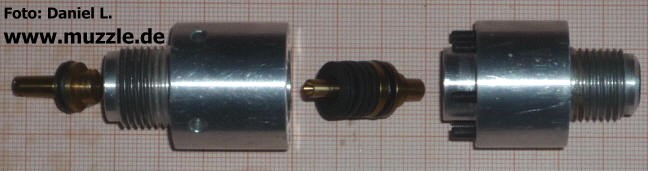

Unterschiedliche Regler aus dem „Walther Dominator 1250“ (Foto oben).

Der obere Regler schließt noch gegen den Kartuschendruck, hat aber bereits eine stabile Dichtung im Kolben und eine im Durchmesser reduzierte Bohrung. Das Regelverhalten ist damit entscheidend verbessert, Druckunterschiede liegen bei 4-5 bar.

Der untere Regler arbeitet mit der seitlichen Luftzuführung die vom Kolben abgeschnitten wird. Der Regler kann mit weniger als 1 bar Varianz arbeiten. In der Mitte ist ein mit Tellerfedern bestückter Kolben zu sehen. Ebenfalls ist die Belüftungsbohrung für die Federkammer in beiden Reglern sichtbar.

Der Regler aus der „Röhm Twinmaster“-Serie baut sehr kompakt (Bilder unten).

|

|

Auch dieser schließt gegen den Kartuschendruck, allerdings ist die Zuflussbohrung nochmals deutlich kleiner. Die Besonderheit bei diesem Regler ist eine kleine Schraube im Kolben, mit der man den Regeldruck um ca. 15 bar verstellen kann. Die weiße Dichtung im Kolben wird weiter nach vorne verschoben; dadurch wird der Druck niedriger (das Ventil schließt früher). Die Schraube ist von außen erreichbar (der Regler muss aber ausgebaut sein).

|

|

Der meistverkaufte Nachrüstregler für Waffen die ohne Regler geliefert werden kommt von Robert Lane aus England (Foto oben). Er ist für fast alle Modelle/Hersteller lieferbar und im extrem weiten Bereich von 30 – 150 bar einstellbar. Selbstverständlich arbeitet er unabhängig vom Druck. Foto: Robert Lane (Vielen Dank für die Überlassung und Freigabe zur Publikation auf “muzzle.de”)

Nachrüstregler für die „CZ200“ (Foto unten)

|

Der Regler ersetzt auch das Schlagventil, das sich bei der „CZ“ in der Kartusche befindet. Allerdings kann die Kartusche nicht mehr durch den Regler befüllt werden, da das Ventil bei 60 bar schließt. Es ist zusätzlich ein „Quick-Fill“-Anschluß an der anderen Kartuschenseite notwendig.

Durch die Schraube kann der Regeldruck eingestellt werden. Die Schlitze in der Schraube dienen der seitlichen Zuführung der Luft.

|

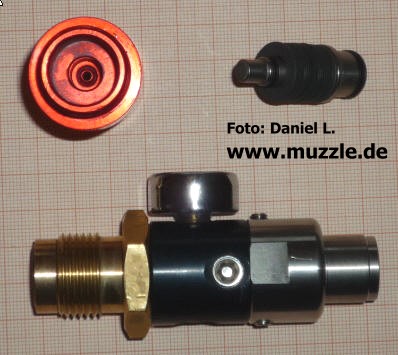

Ein Painball-Regler (Bild unten) der für die Verwendung an eine Pressluftflasche umgerüstet wurde. Diese Regler arbeiten gegen den Kartuschendruck.

|

Messen kann man praktisch nur mit Adaptern die nicht zu kaufen sind.

|

Daniel L.

für “muzzle.de”

©

GUNIMO

Juli 2015